Klasyfikacja olejów przemysłowych

Znajomość klasyfikacji olejów przemysłowych pozwala nie tylko na właściwe dopasowanie środka smarnego do danego zastosowania, ale również na ograniczenie ryzyka usterek, zmniejszenie kosztów eksploatacyjnych i wydłużenie żywotności urządzeń. To z kolei bezpośrednio wpływa na efektywność oraz bezpieczeństwo procesów przemysłowych.

Oleje hydrauliczne

Oleje hydrauliczne pełnią funkcję medium roboczego w układach sterowania, hydraulice wysokociśnieniowej oraz systemach biohydraulicznych. Muszą spełniać określone wymagania techniczne, takie jak odporność na starzenie i utlenianie, stabilność termiczna, zdolność do filtrowania, ochrona elementów przed zużyciem oraz skuteczne zabezpieczenie przed korozją.

Podstawowym parametrem użytkowym w ich przypadku jest lepkość. Odpowiednia wartość, określana zgodnie z normą ISO 3448 (ISO VG – viscosity grade), gwarantuje prawidłową pracę układu zgodnie z założeniami producenta. Najczęściej stosowane są klasy lepkości mieszczące się w zakresie od około 10 do 68 mm²/s.

Klasyfikacja jakościowa według DIN 51524:

Norma DIN 51524 określa wymagania stawiane olejom hydraulicznym wykorzystywanym w różnych rodzajach układów hydrauliki siłowej. Uwzględnia obecność dodatków uszlachetniających oraz odporność na czynniki eksploatacyjne, takie jak procesy starzenia, korozja czy tarcie mieszane. Dobór odpowiedniego oleju jest istotny dla niezawodności i trwałości całego systemu oraz jego efektywności energetycznej.

|

KLASA |

RODZAJ |

|

HL |

W tej kategorii znajdziemy rafinowane oleje hydrauliczne (mineralne) dodatkowo wzbogacone o różne środki antykorozyjne i konserwujące (spowalniające proces zużycia elementów). Tym samym wszystkie oleje klasy HL zaliczyć można do najbardziej uniwersalnych płynów, stosowanych w układach hydraulicznych o umiarkowanym obciążeniu. |

|

HLP |

Grupa olejów głęboko rafinowanych, przeznaczonych do układów hydraulicznych pracujących pod wysokim obciążeniem. Oleje tej klasy są dodatkowo wzbogacane o środki smarujące i konserwujące, a także inhibitory utleniania. Oleje HM (HLP) przystosowane są w pracy w maszynach narażonych na trudne warunki eksploatacji. |

|

HVLP |

Do tej klasy zaliczyć można głęboko rafinowane oleje mineralne, przystosowane do pracy w układach narażonych na wysokie obciążenie i niekorzystne warunki pracy. Szeroka gama dodatków (środki smarujące, konserwujące, przeciwutleniacze, modyfikatory lepkości) zapewnia wysoką wydajność nawet podczas skrajnych wahań temperatury. |

|

HLPD |

To klasa obejmująca głęboko rafinowane oleje mineralne, które zawierają wszystkie rodzaje dodatków, co klasy HM/HLP. Cechą charakterystyczną olejów HLPD jest natomiast obecność detergentów, które stabilizują i podtrzymują właściwości oleju przez dłuższy czas. |

|

Źródło: opracowanie własne |

|

Oleje przekładniowe

Oleje przekładniowe odgrywają kluczową rolę w zapewnieniu sprawnej pracy układów przeniesienia napędu i przekazywania momentu obrotowego. Ich zadania to m.in. redukcja tarcia pomiędzy elementami, odprowadzanie ciepła, ochrona przed korozją oraz transport zanieczyszczeń.

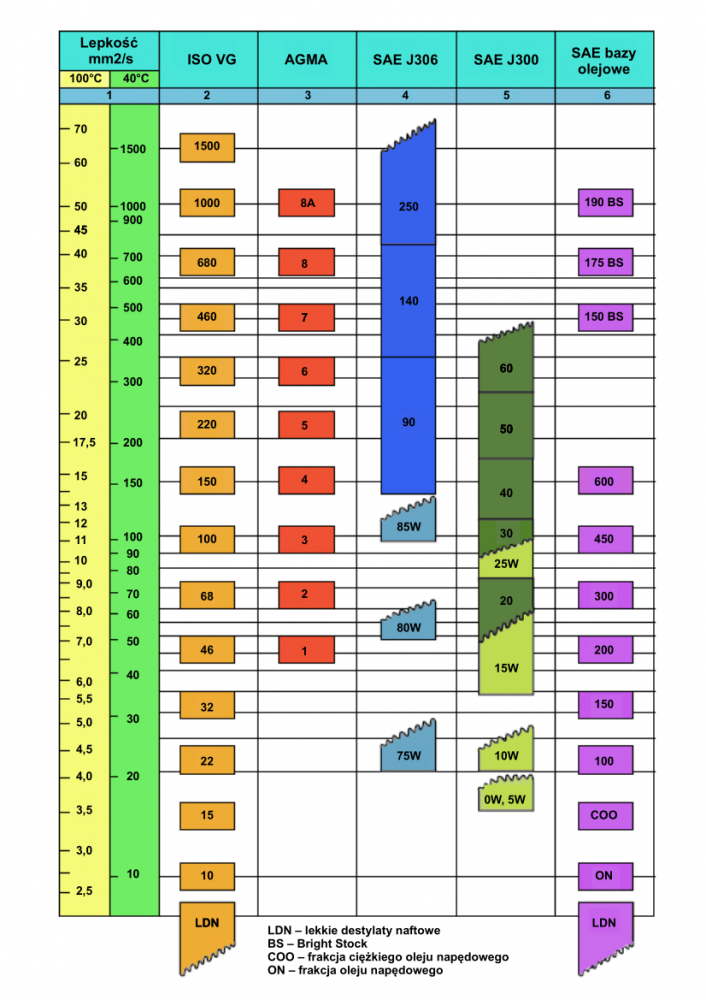

Najważniejszym kryterium doboru jest lepkość określana według normy ISO 3448 (ISO VG). Liczba przypisana do danej klasy wskazuje średnią lepkość kinematyczną w granicach ±10%. Wśród innych systemów klasyfikacyjnych można wymienić SAE J306, API GL (od 1 do 5).

Źródło: https://www.lubrina.pl/pl,wiedza,oleje-smarowe-klasyfikacja.html

Klasyfikacja jakościowa według ISO 6743:

Norma ISO 6743 szczegółowo opisuje oleje przekładniowe na podstawie ich składu, parametrów fizykochemicznych i przewidywanego zastosowania. Klasy oznaczone skrótem „CK” wraz z dodatkową literą wskazują konkretne właściwości produktu, umożliwiając precyzyjny dobór środka do danej przekładni

|

PRZEKŁADNIE ZAMKNIĘTE |

||

|

Skład i właściwości |

Symbol ISO-L |

Zastosowanie |

|

Oleje mineralne |

CKB |

Przekładnie obciążone umiarkowanie |

|

Oleje typu CKB z właściwościami EP i AW |

CKC |

Średnia temperatura pracy, duże obciążenia |

|

Oleje typu CKC, stabilne termooksydacyjnie |

CKD |

Wysoka temperatura pracy, duże obciążenia |

|

Oleje typu CKD, zmniejszające współczynnik tarcia |

CKE |

Przekładnie o dużym tarciu (ślimakowe) |

|

Inhibitowane oleje mineralne, zmniejszające współczynnik tarcia, przystosowane do ekstremalnych temperatur pracy |

CKS |

Niska i bardzo wysoka temperatura pracy, umiarkowane obciążenia (środki smarowe syntetyczne i półsyntetyczne) |

|

Oleje typu CKS przystosowane do ekstremalnych temperatur pracy i do pracy przy dużych obciążeniach |

CKT |

Niska i bardzo wysoka temperatura pracy, duże obciążenia (środki smarowe syntetyczne i półsyntetyczne z dodatkami EP i AW |

|

Smary plastyczne z dodatkami EP i AW |

CKG |

Przekładnie obciążone umiarkowanie |

|

PRZEKŁADNIE OTWARTE |

||

|

Skład i właściwości |

Symbol ISO-L |

Zastosowanie |

|

Produkty asfaltowe inhibitowane dodatkami przeciwkorozyjnymi |

CKH |

Przekładnie zębate cylindryczne i skośne pracujące w warunkach średnich temperatur i umiarkowanych obciążeń (środki smarowe z rozpuszczalnikami) |

|

Środki smarowe typu CKH z właściwościami przeciwzatarciowymi EP i AW |

CKJ |

|

|

Środki smarowe stałe z właściwościami przeciwzatarciowymi (EP) do ekstremalnie dużych obciążeń z wyeksponowanymi właściwościami przeciwkorozyjnymi |

CKM |

Przekładnie pracujące okresowo przy wyższych obciążeniach |

Źrodło: Alfred Podniało "Paliwa oleje i smary w ekologicznej eksploatacji"

Oleje turbinowe

Oleje turbinowe cechują się wysoką odpornością na utlenianie i działanie wysokich temperatur, co umożliwia ich długotrwałe stosowanie w wymagających warunkach. Znajdują zastosowanie przede wszystkim w turbinach parowych, gazowych oraz w układach kombinowanych.

Podstawowy podział olejów turbinowych opiera się na rodzaju urządzenia, zgodnie z klasyfikacją ISO 6743/5:

|

Klasa |

Wymagania |

Podstawowe przeznaczenie |

|

TSA |

Warunki normalne |

Turbiny parowe, sprzężone bezpośrednio lub przez przekładnię |

|

TSC |

Specjalne wymagania |

|

|

TSD |

Trudnopalność |

|

|

TSE |

Wysokie zdolności nośne |

|

|

TGA |

Warunki normalne |

Turbiny gazowe sprzężone bezpośrednio i przez przekładnię |

|

TGB |

Podwyższona stabilność termiczna |

|

|

TGC |

Specjalne własności |

|

|

TGD |

Trudnopalność |

|

|

TGE |

Podwyższone zdolności nośne |

|

|

TCD |

Trudnopalność |

Układy regulacji |

|

TA |

|

Samoloty |

|

TH |

|

Hydrosystemy |

Źrodło: Alfred Podniało "Paliwa oleje i smary w ekologicznej eksploatacji"

Oleje sprężarkowe

Ze względu na specyficzne warunki pracy, oleje do sprężarek stanowią odrębną grupę środków smarnych. Klasyfikuje się je w zależności od temperatury pracy, stopnia sprężania oraz ciśnienia roboczego. Stosowane są do urządzeń sprężających powietrze, gazy techniczne czy wytwarzających próżnię. Norma ISO 6743-3 obejmuje oleje do różnych typów sprężarek.

|

Klasyfikacja ISO do sprężarek powietrza |

||

|

Szczegółowe zastosowanie |

Symbol ISO-L |

Typowe zastosowanie |

|

Sprężarki wyporowe powietrza ze smarowanymi komorami sprężania

|

DAA |

Praca lekka |

|

DAB |

Praca średnia |

|

|

DAC |

Praca intensywna |

|

|

DAG |

Praca lekka |

|

|

DAH |

Praca średnia |

|

|

DAJ |

Praca intensywna |

|

|

Klasyfikacja ISO do pomp próżniowych |

||

|

Pompy próżniowe z automatycznych smarowaniem komór sprężania |

DVA |

Niska próżnia dla nieagresywnych gazów |

|

DVB |

Niska próżnia dla agresywnych gazów |

|

|

DVC |

Średnia próżnia dla nieagresywnych gazów |

|

|

DVD |

Średnia próżnia dla agresywnych gazów |

|

|

DVE |

Wysoka próżnia dla nieagresywnych gazów |

|

|

DVF |

Wysoka próżnia dla agresywnych gazów |

|

Źrodło: Alfred Podniało "Paliwa oleje i smary w ekologicznej eksploatacji"

Odpowiedni dobór oleju ma ogromne znaczenie dla bezawaryjnej eksploatacji urządzeń przemysłowych. Oleje hydrauliczne, przekładniowe, turbinowe i sprężarkowe muszą spełniać ściśle określone kryteria jakościowe i lepkościowe, dostosowane do warunków pracy. Normy pozwalają na precyzyjną klasyfikację i ułatwiają wybór odpowiedniego środka smarnego. Właściwie dobrane produkty nie tylko chronią elementy przed zużyciem i korozją, lecz także poprawiają efektywność pracy urządzeń i wydłużają ich żywotność.